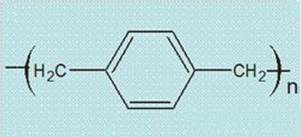

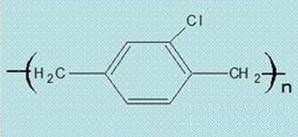

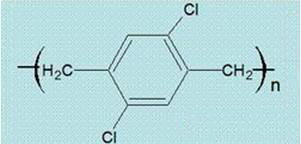

六十年代中期美国Union Carbide Co. 开发应用的一种新型敷形涂层材料,它是一种对二甲苯的聚合物,根据分子结构的不同,Parylene可分为N型、C型、D型、HT型等多种类型。ParyleneN聚对二甲苯,具有强的渗透能力,能够有效地在各种细缝或盲孔表面形成薄膜。它的介电常数极低(2.65)及耗散因子小,且随外界频率的增加变化不大;同时具有佳的润滑效果,主要用于橡胶、光学领域。ParyleneC 在芳烃上一个氢被氯原子取代,具有非常低的水分子和腐蚀性气体的透过率,沉积生长速率也比N型快得多,是目前应用广、防护效果好的粉材。ParyleneD 在芳烃上二个氢被二个氯原子取代,具有阻燃性。在更高温度下具有相对更好的物理及电性能,同时与N、C型相比,具有更好的热稳定性。ParyleneHT是苯环上的4个氢原子被氟取代,与C,N,D比较,其薄膜的介电强度高、介电常数低(即透波性能好),热稳定性好。薄膜本身连续、致密、无针孔,短期耐温可达450摄氏度,长期耐温可达350摄氏度,并具有强的抗紫外线能力,更适合作为高频微波器件的防护材料。 Parylene N

Parylene C

Parylene D

Parylene F

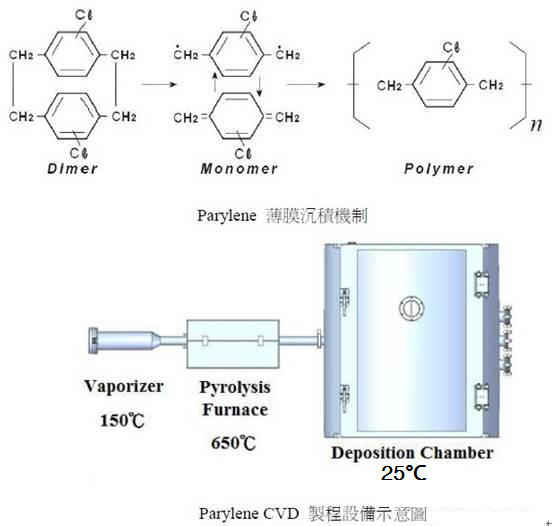

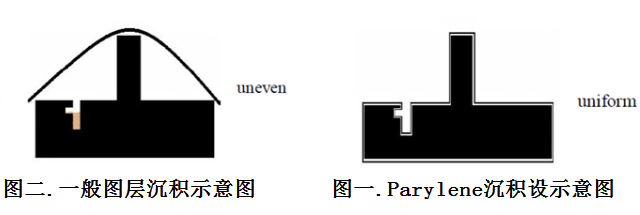

采用真空气相沉积工艺制备(CVD)的0.1-100微米薄膜涂层,厚度均匀、致密无针孔、透明无应力、不含助剂、不损伤工件、有优异的电绝缘性和防护性,是当代有效的防潮、防霉、防腐、防盐雾涂层材料。 Parylene是一种保护性高分子材料,中文名,聚对二甲苯,派瑞林它可在真空下气相沉积,Parylene活性分子的良好穿透力能在元件内部、底部,周围形成无针孔,厚度均匀的透明绝缘涂层,给元件提供一个完整的防护涂层,抵御酸碱、盐雾、霉菌及各种腐蚀性气件的侵害,因为Parylene不是液体,所以涂敷过程中不会聚集,桥接式形成弯月面。

Parylene是一种保护性高分子材料,中文名,聚对二甲苯,派瑞林它可在真空下气相沉积,Parylene活性分子的良好穿透力能在元件内部、底部,周围形成无针孔,厚度均匀的透明绝缘涂层,给元件提供一个完整的防护涂层,抵御酸碱、盐雾、霉菌及各种腐蚀性气件的侵害,因为Parylene不是液体,所以涂敷过程中不会聚集,桥接式形成弯月面。 二、派瑞林气相沉积涂敷层独特的防护特点

二、派瑞林气相沉积涂敷层独特的防护特点

某一电子产品处于一个有多种化学物质混合气体和水分子并存的高湿度的密闭体系环境中,线路和元器件管脚常常被腐蚀,致使该产品的可靠性极差。对该产品的印制板组件先后采用了美国道康宁公司生产的DC1-2577敷形涂料,国内大多电子产品采用的S01-3聚氨酯清漆进行防护性涂敷,仍无法解决线路、元器件的腐蚀问题。后来公司引进了派瑞林气相沉积涂敷工艺生产线,才解决了该电子产品的可靠性。通过长期对派瑞林气相沉积涂敷工艺的应用,我们总结出派瑞林气相沉积涂敷工艺具有以下独特的防护优点:

(1)“无孔不入”性

派瑞林涂膜是采用独特的真空气相沉积工艺制备,是由活性小分子在基材表面“生长”出的敷形的聚合物薄膜涂层。由于是在真空条件下形成的,所以该工艺的的大特点是“无孔不入”,它能涂敷到各种形状的表面,包括尖锐的棱边、裂缝和内表面。

(2)可以提供真正无针孔的保护层

派瑞林沉积过程是将二甲苯环二聚体加热气化后再经高温裂解成游离的气相分子,并在真空、室温条件下瞬间吸附在基板上聚合成膜,形成气密性很好的保护膜。由于涂料中不含溶剂,所以克服了已往使用的溶剂性涂料在烘干过程中因溶剂挥发而必然会留下许多细微针孔的缺点,可以提供真正的无针孔的保护膜。

(3) 各局部点的独立防护性能与整体防护性能相结合的防护性能

由于派瑞林涂膜是在常温下以带有双游离基活性单体沉积的,先是单体沉落附着在印制板组件基体上,然后才是各单体的活性键的键合,从而连成一片,形成一个整体膜层。通过长期使用,我们发现,涂敷层的各点就是一个独立的保护点,当局部涂层损坏时,不会严重地影响其周边区域涂层的防护性,同时涂敷层的各点又通过化学键连接一起,形成整体,更增强了其防护性能。

2.1试验用样件a)试验用样件为经过功能测试合格的印制板组件7块(编号为A1~A7)b) A1~A3试验件实施C型对二甲苯环二聚体真空气相成膜,单面涂膜厚度为16~25µm。A4、A5试验件进行真空浸涂S01-3聚氨酯清漆,浸涂两遍。A6、A7试验件进行常压浸涂DC1-2577有机硅清漆,浸涂两遍。2.2试验用设备、化工材料

a)自来水

b)元器件功能检测设备

C)湿热试验箱

d)高低温试验箱

e)干燥箱

f)千分尺

g)海水、乙二醇、二甲苯、航空汽油RH-95/130、甲醇水、8号航空润滑油、航空煤油RP-3。

2.3试验项目和试验要求2.3.1试验前进行功能测试,试验件应处于完好状态。2.3.2温度冲击试验

将试验件A1、A2、A3、A4、A5、A6、A7放入高低温试验箱内,进行5个循环的高低温冲击试验,每个循环为:-55℃,+70℃,各1小时。涂膜不应有起泡、裂纹、明显的失光变色现象。将试验件烘干后,检测器件的功能应正常。

2.3.3交变湿热试验

将进行完高低温循环冲击试验的试验件A1、A2、A3、A4、A5、A6、A7按GJB150.9-86《军用设备环境试验方法 湿热试验》要求进行10个周期的交变湿热试验。涂膜不应有起泡、起皱、脱落、明显的失光变色现象,元器件管脚、线路无腐蚀现象。在潮湿的情况下,检测器件的功能应正常。

2.3.4海水浸泡试验

将试验件A1、A2、A3、A4、A5、A6、A7浸泡在人工海水中保持168小时。涂膜不应有脱落、起皱、溶胀、起泡现象,元器件管脚、线路无腐蚀现象。将试验件烘干后,检测器件的功能应正常。

2.3.5腐蚀性液体浸泡试验

将试验件A1、A2、A3、A4、A5、A6、A7依次浸入乙二醇(保持24小时)、二甲苯(保持24小时)、航空汽油RH-95/130(保持24小时)、甲醇水(保持48小时)、8号航空润滑油(保持24小时)、航空煤油RP-3(保持48小时)。涂膜不应有脱落、起皱、溶胀、起泡现象,元器件管脚、线路无腐蚀现象。将试验件烘干后,检测器件的功能应正常。

2.3.6浸水对比试验

将元器件功能检测设备与试验件连接好,使其处于工作状态,将试验件A1、A2、A4、A5、A6、A7分别浸入自来水中,开始记时直至出现故障,记录六块试验件出现故障时的工作时间。

2.4试验结果和结论

试验结果见下表:三种涂膜层的试验情况对比表

|

工艺方法 试验内容 |

派瑞林C气相沉积工艺 |

真空浸涂S01-3 |

浸涂DC1-2577 |

|

|||

|

A1 |

A2 |

A3 |

A4 |

A5 |

A6 |

A7 |

|

|

温度冲击试验 |

无异常 |

无异常 |

无异常 |

无异常 |

无异常 |

无异常 |

无异常 |

|

湿热试验 |

无异常 |

无异常 |

无异常 |

涂膜内有水汽,但性能正常 |

涂膜内有水汽,但性能正常 |

涂膜内有水汽,但性能正常 |

涂膜内有水汽,但性能正常 |

|

浸水通电检测 |

通电6分钟时出现1个气泡 |

通电10分钟时出现2个气泡 |

未进行 |

通电30秒时有气泡冒出,后为水柱 |

通电30秒时有气泡冒出,后为水柱 |

通电40秒时,有气泡,2分钟出故障 |

通电不到1分钟时,有气泡,1分半钟出故障 |

|

海水浸泡 |

无异常 |

无异常 |

无异常 |

膜层表面无明显变化 |

膜层表面无明显变化 |

膜层表面无明显变化 |

膜层表面无明显变化 |

|

污液浸泡 |

无异常 |

无异常 |

无异常 |

膜层表面无明显变化 |

膜层表面无明显变化 |

局部膜层脱落 |

局部膜层脱落 |

需要特别说明的是,为了能明显地反映出各涂敷层防水性能的差异,我们在试验中不仅实施了湿热交变试验,还设计了一项模拟器件在水中工作的较为苛刻的加速试验,即浸水通电测试试验。此项试验过程中,试验件A1、A2均为经过6~10分钟后仅出现1~2个气泡,而后期试验未见其它变化,功能检测正常。其它试验板均在1~2分钟内出现故障,且反映出冒气泡、出现细小水柱、器件下出现水雾等现象。

继续对试验件A2进行浸水通电测试试验,在经过14天336小时的浸水通电试验后,用于浸泡试验件的水已变得混浊,但器件的功能检测依然正常,因无继续测试的必要,即停止了试验。

从以上试验结果可以看出:派瑞林气相沉积涂敷膜层表现出优良的防护性能,远远优于S01-3、DC1-2577涂膜层。

3派瑞林气相沉积涂敷工艺的相关要求3.1涂层技术要求3.1.1材料要求

C型对二甲苯环二聚体是经检验合格的,并应在有效期内。

3.1.2环境要求

涂敷工作室须保持洁净干燥,可设在温度不大于25℃、相对湿度不大于75%的净化室内。

3.1.3工艺流程

3.1.3.1清洗-掩膜-烘干驱潮-掩膜可靠性检查-印制板装架进涂敷机-涂敷机系统抽真空-蒸涂偶联剂-气相沉积涂敷派瑞林-系统放气-取出陪件和印制板组件-测厚-去掩膜-检验-包装。

3.1.3.2工艺流程各环节中严禁任何人员裸手拿取;操作人员须穿防静电工作服、戴防静电腕带和防静电手指套。

3.1.3.3清洗。批量的印制板组件清洗可采用专用清洗设备和专用清洗剂清洗,少量的印制板组件清洗可采用刷洗,清洗液可用异丙醇或无水乙醇和NY-120号汽油的1:1混合液进行清洗,清洗后表面清洁度应小于37µg/in2。

3.1.3.4保护不需涂敷的部位。较大面积的部位如印制板插头、接触片等可用胶带保护,细小的缝隙、小孔可用橡胶泥填充涂封,螺纹孔可用专用螺钉保护等。

3.1.3.5烘烤驱潮。进行涂敷前应彻底驱除印制板组件上吸附的水汽等潮汽,可在60℃±5℃下,烘烤2~3h。

3.1.3.6涂敷厚度的确定。如果对涂敷厚度有要求时,按有关要求执行;对涂敷厚度无特别要求时,一般单面涂敷层的厚度为16µm~25µm。

3.1.3.7涂敷

3.1.3.7.1涂脱膜剂

用纯净水配制2%~5%(体积比)Micro-90脱模剂水溶液,用不掉绒的棉布团蘸脱模剂对涂敷机的沉积室内壁等不需涂敷的地方全部涂抹一遍。

3.1.3.7.2装架

用挂钩将要涂敷的印制板组件吊挂在涂敷机内的支架网板上。印制板组件不能相互接触,并尽可能均匀分布。

3.1.3.7.3投涂敷材料

根据装入印制板组件的数量、涂敷层厚度、沉积室的容积投入原料。投入量的多少一般根据试验经验确定。

3.1.3.7.4投偶联剂

打开涂敷机上的偶联剂的加入口,用注射器加入3mL~6mL KH-570硅烷偶联剂。

3.1.3.7.5开机涂敷

将装好印制板组件的涂敷机关闭好,严格按涂敷机所要求的操作步骤和工艺要求进行操作。先蒸涂偶联剂,再涂敷派瑞林。

3.1.3.8测厚

用千分尺检测涂敷层厚度。

3.1.3.9去掩膜

用手术刀或双面刀片,小心地将印制板组件与掩膜材料界线处的涂层划断,然后将掩膜材料小心除去。

3.1.3.10检验

3.1.3.10.1外观检验

1)在放大镜下100%进行检查。严禁涂膜有划破、擦伤、撞伤、脱皮等破坏膜层完整性的任何微小的伤痕;

2)膜层应光滑、均匀、透明,不得有气泡、白斑、起皱、桔皮、针孔、龟裂、机械杂质等;

3)不应涂敷的地方不得被涂层所覆盖。

3.1.3.10.2涂层厚度检测

取涂敷好的试样或陪片,用测微千分尺或测厚仪检测厚度,精确至1µm。

3.1.3.11包装要求

涂敷好的印制板组件采用单件内包装,包装材料为防静电袋和塑料气泡袋(或海棉垫);中间包装应为聚脂泡沫盒;外包装采用适合长途运输的包装箱,如木盒,铁盒等,包装箱应有防碰撞、防颠倒、防酸、防火标志;随箱应有合格证和装箱单。

3.1.3.12涂层的去除和修复

必要时,可对涂层进行局部去除和修复。

3.1.3.12.1涂层的去除

已涂敷好的印制板组件需要更换元器件时,表贴元器件可选择返修工作站(型号)去除元器件周围的涂层;对于通孔插装元器件,可用尖锐的刮刀并辅助以温控型解焊工具拔起元器件,然后均需用锋利的刀具将残余的涂层边缘修理平滑。

3.1.3.12.2涂层的修复

修复前的清洗,先将涂层边缘修理平滑。较大面积的修复时,可用无水乙醇和NY-120号汽油清洗三遍,小面积修复可用棉布蘸无水乙醇清洗数遍,然后晾干;较大面积的修复和重要元器件保护应重新涂敷派瑞林;较小面积或个别部位的修复可涂敷与派瑞林涂膜结合力较好的S01-3聚氨酯清漆